3D-Druck Filamente: Der ultimative CG-Leitfaden

Na, den ersten 3D-Drucker ausgepackt, das mitgelieferte PLA-Filament eingelegt und stolz das erste Benchy gedruckt? Herzlichen Glückwunsch, ihr seid jetzt offiziell im Club! Doch schon bald kommen die Fragen: „Warum ist mein Druckteil so schnell zerbrochen?“, „Kann ich damit eine Halterung für mein Auto drucken?“ oder „Gibt’s das auch in gummiartig?“. Und zack, schon steht man mitten im riesigen Filament-Dschungel.

PLA, PETG, ABS, ASA, TPU, Nylon… wer blickt da noch durch? Von High-Speed-Varianten über Carbonfaser-Mischungen bis hin zu Holz-Optik ist alles dabei. Aber keine Sorge, denn dieser Guide soll euer Kompass sein: Wir nehmen euch an die Hand und führen euch Schritt für Schritt durch die wichtigsten Filamentarten. Wir erklären euch, welches Material für welchen Zweck das richtige ist, was die Vor- und Nachteile sind und worauf ihr beim Drucken achten müsst. Egal, ob ihr blutige Anfänger oder schon erfahrene Druck-Veteranen seid – hier findet (hoffentlich) jeder die passenden Infos. Lasst uns also gemeinsam Licht ins Dunkel des Filament-Wirrwarrs bringen, los geht’s.

Inhalt

PLA: Der Standard

PLA: Auf einen Blick:

| Material | PLA = Poliyctide / Polymilchsäure |

| Eignung | Anfänger |

| Baustoffklasse | B1 (schwer entflammbar, Herstellerangaben prüfen, kann variieren!) |

| Drucktemperatur | 180°C – 220°C |

| Heizbett | 20°C – 60°C (auch ohne Heizung möglich) |

| Druckgeschwindigkeit | bis 150 mm/s (Standard), High-Speed PLA bis 500mm/s+ (realistisch für HS-PLA: 200-300 mm/s) |

| Erweichungstemperatur | 60°C – 65°C (Glasübergangstemperatur) |

| Gehäuse notwendig? | nein |

| Dichte | 1,21 – 1,45 g/cm³ |

| Volumenfluss | 8 – 12 mm³/s (Standard), High-Speed/High-Flow bis 20mm³/s+ |

| hygroskopisch | ja |

| Lagerung | trocken lagern, idealerweise in Vakuumsack mit Silikagel, besonders nach dem Öffnen. |

| lebensmittelecht | abhängig vom Material, Hersteller-Hinweise beachten |

PLA: Vor- & Nachteile

- industriell biologisch abbaubar

- einfach zu drucken

- kaum Warping

- geruchsneutral

- große Farbenvielfalt / Materialmixvarianten

- Heizbett nicht zwingend nötig

- Gehäuse nicht notwendig

- nur bis max. 65 Grad formstabil

- spröde/brüchig

- geringe UV-/Witterungsbeständigkeit

- schlechte mechanische Eigenschaften

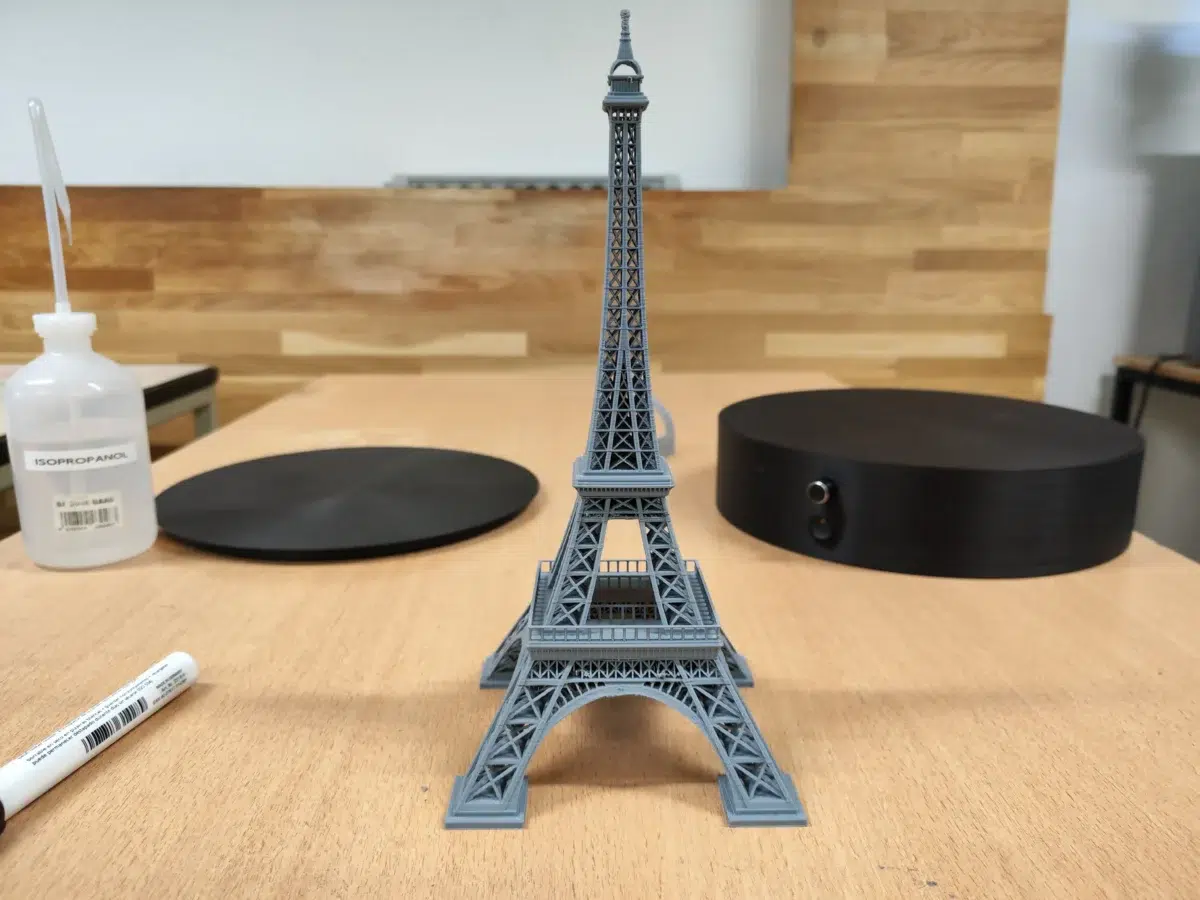

PLA: Das Einsteiger-Filament

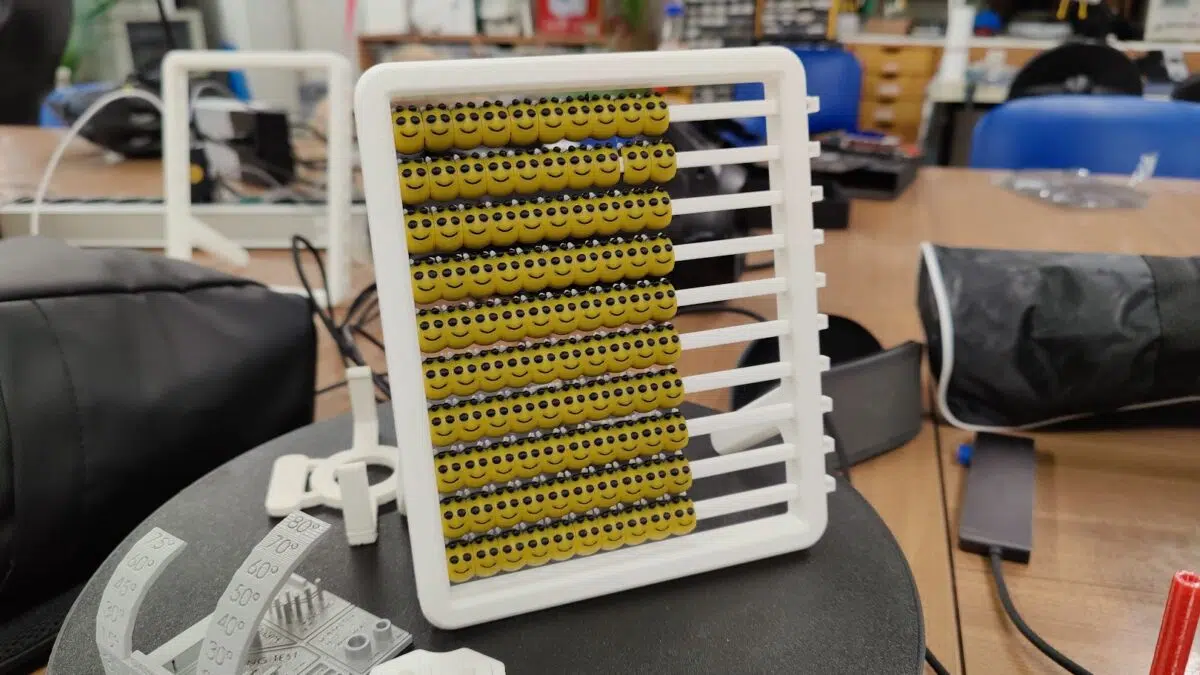

PLA, kurz für „Polylactide“ (Polymilchsäure), ist ein industriell biologisch abbaubarer Kunststoff, der zu den Polyestern gezählt wird. Das Material ist mit Abstand am Einfachsten zu drucken, verzeiht eine in Relation zum Düsenabstand nicht hundertprozentig gut eingestellte Druckplatte („Leveling“). Für PLA muss das Druckbett nicht einmal – wie bei fast allen anderen Filamentarten – beheizt sein, auf Nummer sicher in Sachen Haftung geht ihr aber, wenn ihr das Heizbett mit 60°C befeuert. Kurz gesagt: PLA ist das perfekte Material für Einsteiger. Nicht umsonst bleiben weit über 90% aller 3D-Druck-Fans ihr „Hobbyleben“ lang nur bei PLA. Das Material ist ein absoluter Allrounder insbesondere für den Druck von Deko und Figuren, aber auch von Gehäusen, die keinen größeren Belastungen ausgesetzt sind.

Und das führt uns auch schon zu den Nachteilen von PLA: Es ist wenig belastbar, bricht schnell und ist keine gute Idee für den dauerhaften Außeneinsatz. Grund: Einerseits ist PLA kaum UV-beständig und verliert mit der Zeit Farbe und Festigkeit, andererseits kann zu hohe Wärmeeinwirkung ein Problem darstellen. Bestes Beispiel: Halterungen für den Auto-Innenraum im Hochsommer; denn hier ist bereits bei 60°C der so genannte Glastransitionspunkt erreicht – also der Punkt, an dem ein Material durch Wärmezufuhr erweicht.

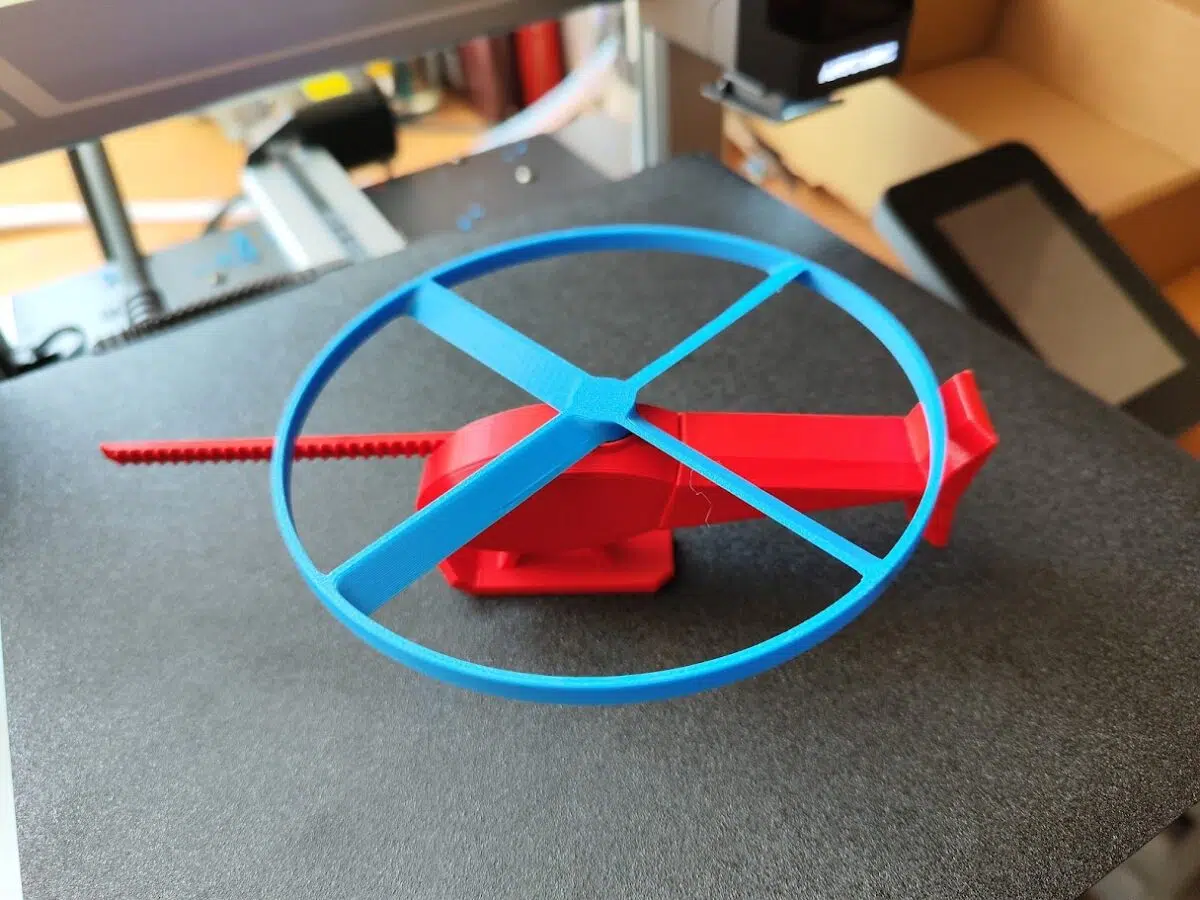

Varianten von PLA: Von Glow-in-the-Dark über Holz bis CF

Wenn wir schon bei Temperaturen sind: PLA wird in der Regel zwischen 180°C und 220°C gedruckt – je nach dem wie schnell ihr druckt und um welche PLA-Art es sich handelt? PLA-Art? Ja, richtig! Das Material gibt es in unzähligen Arten. Da wäre etwa besonders leichtes PLA (z.B. PLA Aero) z.B. für den Modellbau; oder aber das „PLA-Glow-in-the-Dark“ – ein PLA mit einer Phosphorverbindung, das für ein Nachleuchten bei Dunkelheit sorgt. Auch sehr schick: Silk-PLA, das einen seidig glänzenden oder matten Look ermöglicht.

Neu ist PLA+. Hier mischen die Hersteller Additive wie TPU bei, um die größte Schwäche des Materials zu beseitigen: die Sprödigkeit. Während normales PLA bei Belastung oft schlagartig splittert, verformt sich PLA+ eher plastisch oder biegt sich, bevor es bricht.

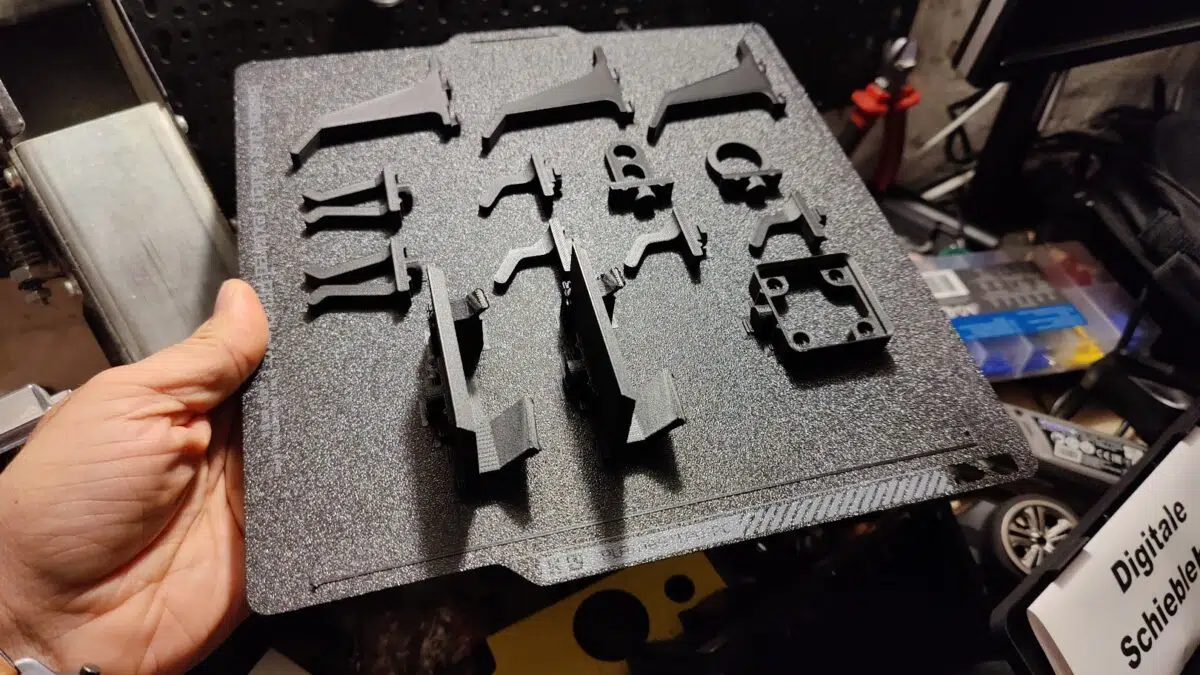

Zudem gibt es mittlerweile viele Mixturen, etwa PLA mit Holzpartikeln vermengt („Wood-PLA“) oder mit Kohle- oder Glasfaser verstärkt (PLA-CF bzw. PLA-GF). Dieser Materialmix macht PLA dann aber im Zweifelsfall auch schwieriger zu drucken bzw. kann für eine schnellere Verstopfung des Hotends sorgen. Besonders bei abrasiven Zusätzen wie Kohle- oder Glasfasern (PLA-CF/GF) ist zudem eine gehärtete Stahldüse empfehlenswert, um vorzeitigen Düsenverschleiß zu vermeiden.

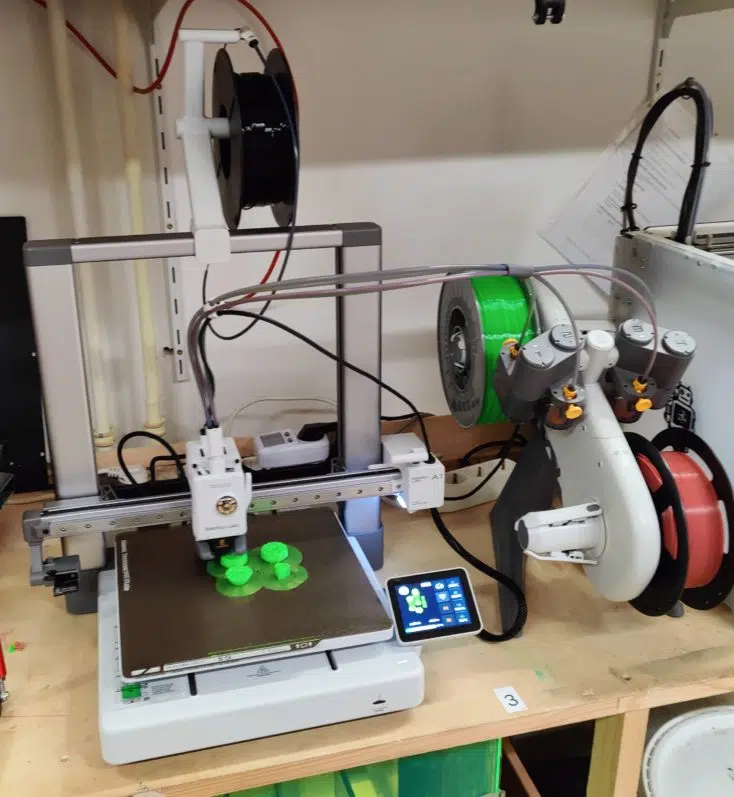

Tipp: Wenn ihr einen aktuellen 3D-Drucker habt, könnt ihr i.d.R. mit ca. 250 bis 300 mm/s drucken, dafür gibt es mittlerweile speziell angepasstes Highspeed-PLA. Achtet daher auf Namenszusätze wie HS (Highspeed), HF (High Flow), Hyper oder Rapid. Dasselbe gilt für weitere Filamentarten wie PETG.

PETG: Der robuste Allrounder

PETG: Auf einen Blick

| Material | PETG = Polyethylenterephthalat-Glycol |

| Eignung | Fortgeschrittene Anfänger / Allrounder |

| Baustoffklasse | B1 (schwer entflammbar) – Herstellerangaben prüfen, kann variieren |

| Drucktemperatur | 220°C – 250°C |

| Heizbett | 70°C – 90°C (Heizbett dringend empfohlen) |

| Druckgeschwindigkeit | bis 250 mm/s (realistisch: 60-100 mm/s für beste Ergebnisse, High-Speed-Varianten bis 250mm/s+) |

| Erweichungstemperatur | ca. 80°C – 85°C (Glasübergangstemperatur) |

| Gehäuse notwendig? | nein, aber kann bei großen Objekten oder Zugluft Warping reduzieren helfen |

| Dichte | 1,23 – 1,27 g/cm³ |

| Volumenfluss | 8 – 18 mm³/s (Standard bis High-Flow PETG) |

| hygroskopisch | ja, moderat (weniger als PLA, aber mehr als ABS bei falscher Lagerung) |

| Lagerung | trocken, idealerweise in Vakuumsack mit Silikagel, besonders nach dem Öffnen. |

| lebensmittelecht | viele PETG-Sorten lebensmittelecht (FDA-konform), Herstellerzertifikate und Verarbeitungshinweise beachten, Verunreinigungen durch Düse/Hotend möglich |

PETG: Vor- & Nachteile

- gute mechanische Festigkeit & Zähigkeit

- höhere Temperaturbeständigkeit als PLA

- geringeres Warping & Schrumpfung als ABS

- gute Schichthaftung

- oft lebensmittelecht (Herstellerangaben!)

- UV-beständiger als PLA

- Chemikalienbeständigkeit (bedingt)

- hygroskopisch (kann zu Stringing führen)

- neigt stärker zu Stringing/Oozing als PLA

- haftet auf bestimmten Oberflächen teils zu gut (Trennmittel empfohlen)

- nicht so einfach zu drucken wie PLA

- kann bei falscher Einstellung spröde wirken

PETG: Die starke Alternative zu PLA

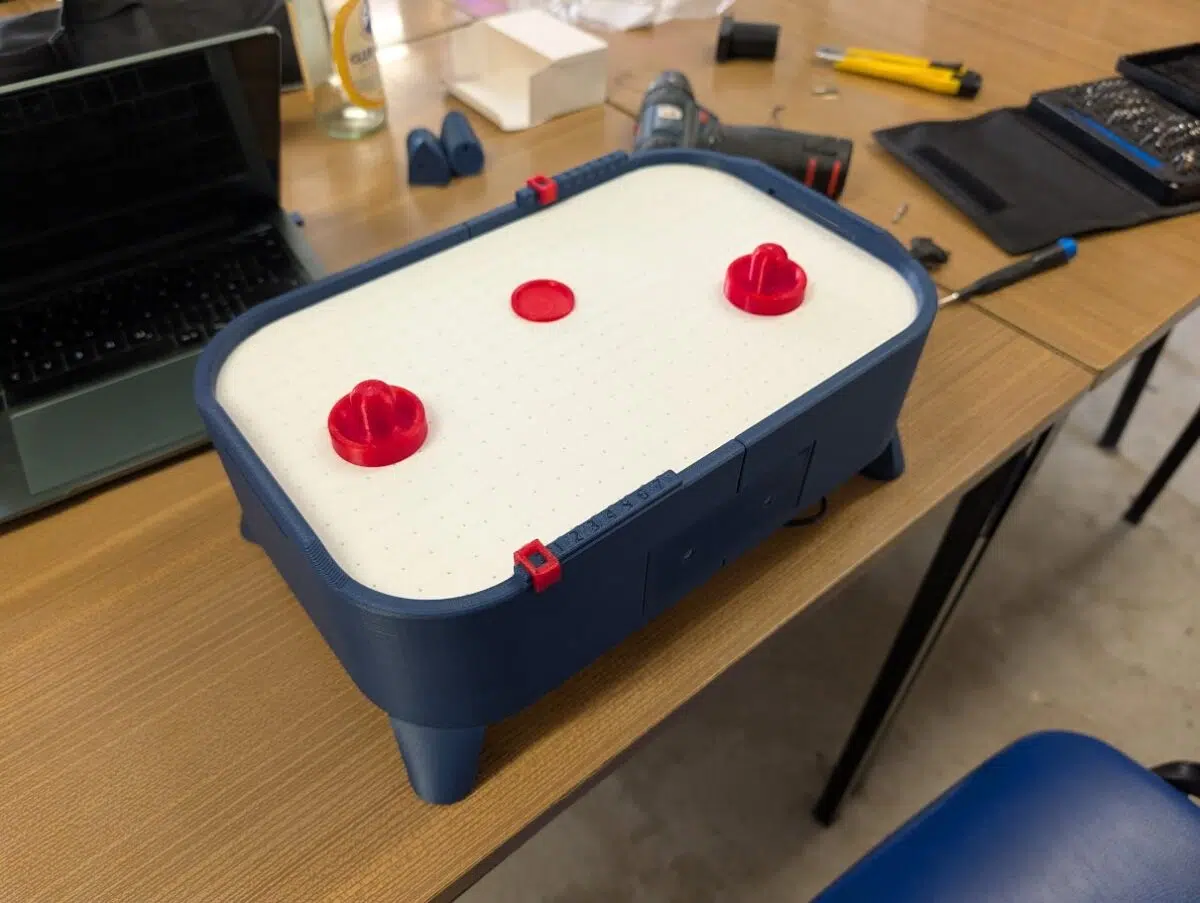

PETG, oder genauer Polyethylenterephthalat-Glycol, ist so etwas wie der große Bruder von PET, das ihr von Getränkeflaschen kennt. Durch die Zugabe von Glykol wird das Material im 3D-Druck besser handhabbar. Es schließt die Lücke zwischen dem einfach zu druckenden, aber nicht sonderlich robusten PLA und dem stabileren, aber zickigeren ABS. Wenn eure PLA-Drucke nicht stabil genug sind oder etwas mehr Wärme aushalten müssen, ist PETG oft die erste Wahl.

Im Vergleich zu PLA ist PETG deutlich zäher, schlagfester und temperaturbeständiger (bis ca. 80°C). Das macht es ideal für funktionale Teile, mechanische Komponenten, Halterungen oder auch Dinge, die mal im Freien oder im Auto (nicht in praller Sonne!) zum Einsatz kommen sollen, da es auch eine bessere UV-Beständigkeit als PLA aufweist. Viele PETG-Filamente sind zudem als lebensmittelecht zertifiziert, was es für Küchenhelfer oder Vorratsdosen interessant macht – aber Vorsicht: Die Lebensmittelechtheit des Rohmaterials garantiert nicht die des gedruckten Teils! Spalten zwischen den Layern können Brutstätten für Bakterien sein, und auch die Messingdüse ist nicht ideal.

Beim Drucken ist PETG etwas anspruchsvoller als PLA. Ein beheiztes Druckbett (70-90°C) ist Pflicht, um eine gute Haftung zu erzielen. Ironischerweise kann die Haftung auf manchen Oberflächen (z.B. Glas oder PEI) sogar zu gut sein, sodass ihr euch Teile eurer Druckplatte mit abreißen könnt. Hier helfen Trennmittel wie ein Klebestift (als dünne Schicht) oder spezielle Druckbettauflagen. Auch neigt PETG stärker zu Stringing (Fädenziehen) und Oozing. Hier sind gute Retraction-Einstellungen, eventuell eine etwas niedrigere Düsentemperatur im erlaubten Bereich und trockene Lagerung des Filaments entscheidend. Ja, auch PETG ist hygroskopisch und zieht Feuchtigkeit aus der Luft, was die Druckqualität massiv verschlechtern kann. Also: Filament immer schön trocken halten! Ein Gehäuse ist nicht zwingend nötig, kann aber bei sehr großen Teilen helfen, Warping zu minimieren und eine konstante Umgebungstemperatur zu gewährleisten.

Varianten von PETG: Von Carbon bis Transparent

Ähnlich wie PLA gibt es auch PETG in verschiedenen Ausführungen. Neben einer breiten Farbpalette findet man oft transparentes oder transluzentes PETG, das für Lampenschirme oder Sichtfenster genutzt wird. Für eine höhere Steifigkeit und verbesserte Optik gibt es PETG-CF (carbonfaserverstärkt) oder PETG-GF (glasfaserverstärkt). Aber Achtung: Diese abrasiven Zusätze verschleißen Standard-Messingdüsen im Nu! Hier ist eine gehärtete Stahldüse Pflicht. Auch „High-Speed“ PETG-Varianten, die für schnellere Druckgeschwindigkeiten optimiert sind, tauchen immer häufiger auf.

Tipp: Wenn ihr mit Stringing bei PETG kämpft, versucht die Drucktemperatur leicht zu senken (in 5°C-Schritten), die Retraction-Distanz und -Geschwindigkeit zu erhöhen und sicherzustellen, dass euer Filament wirklich trocken ist. Manchmal hilft (zumindest bei Cura) auch, den „Combing Mode“ im Slicer auf „Not in Skin“ oder „Within Infill“ zu stellen.

TPU: Der flexible Spezialist

TPU: Auf einen Blick

| Material | TPU = Thermoplastisches Polyurethan |

| Eignung | Fortgeschrittene / Experten (Geduld & richtiger Extruder wichtig) |

| Baustoffklasse | B2/B3, Herstellerangaben prüfen, oft nicht explizit klassifiziert |

| Drucktemperatur | 210°C – 240°C (stark abhängig von Shore-Härte und Hersteller) |

| Heizbett | 20°C – 60°C (oft nicht zwingend nötig, aber kann Haftung verbessern) |

| Druckgeschwindigkeit | 15 – 50 mm/s (realistisch: 20-30 mm/s), Highspeed TPU (TPU HS bzw. HF): 150 mm/s |

| Erweichungstemperatur | variiert mit Shore-Härte, oft 80°C – 140°C (aber Verformung unter Last schon früher) |

| Gehäuse notwendig? | nein |

| Dichte | ca. 1,18 – 1,25 g/cm³ |

| Volumenfluss | sehr niedrig, ca. 1 – 5 mm³/s (material- und extruderabhängig) |

| hygroskopisch | ja, moderat bis stark (abhängig von der genauen Mischung) |

| Lagerung | Sehr trocken! Unbedingt in Vakuumsack mit viel Silikagel. |

| lebensmittelecht | selten, immer explizit Herstellerzertifikate prüfen meist nicht für direkten Lebensmittelkontakt gedacht |

TPU: Vor- & Nachteile

- extrem flexibel und dehnbar

- hohe Schlagzähigkeit und Abriebfestigkeit

- gute Beständigkeit gegen Öle und Fette

- vibrationsdämpfend

- gute Schichthaftung

- sehr schwierig zu drucken (langsam, Extruder-kritisch)

- neigt stark zu Stringing und Verstopfungen

- hygroskopisch, muss sehr trocken sein

- schlechte Überhänge und Brücken

- nicht für hohe Temperaturen geeignet

- oft nicht lebensmittelecht

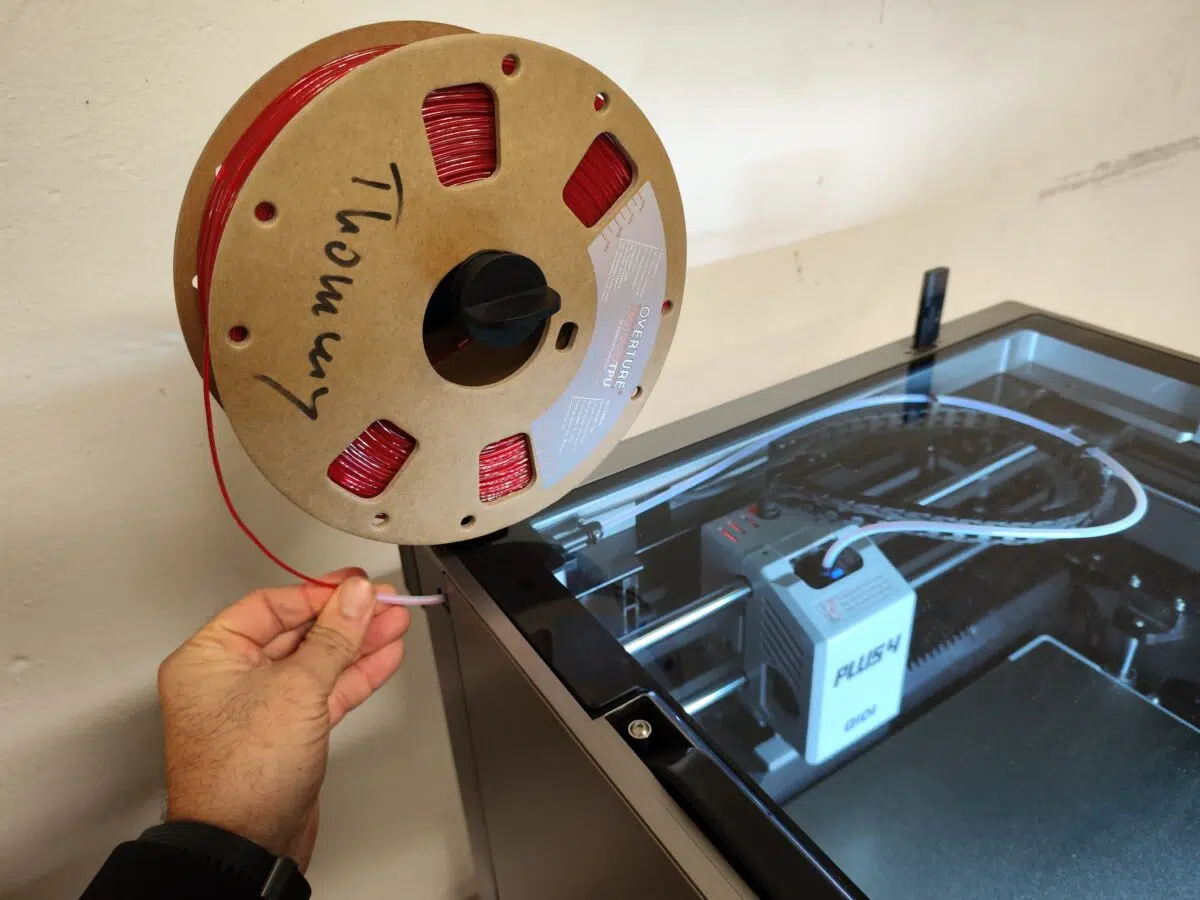

TPU: Wenn’s gummiartig sein soll

TPU, also Thermoplastisches Polyurethan, ist das Material der Wahl, wenn eure 3D-Drucke flexibel, dehnbar und gummiartig sein sollen. Denkt an Handyhüllen, flexible Scharniere, Dichtungen, Reifen für Modellautos oder vibrationsdämpfende Füße für Geräte. Die Flexibilität von TPU wird oft durch die Shore-Härte angegeben (z.B. 95A, 85A, bis hin zu sehr weichem 60A oder härterem 40D). Je niedriger die Zahl mit dem Buchstaben A, desto weicher und flexibler ist das Material.

Der große Vorteil von TPU ist seine enorme Elastizität und Abriebfestigkeit. Es kann stark gebogen, verdreht und gestaucht werden und kehrt danach wieder in seine Ursprungsform zurück. Es ist auch relativ beständig gegen Öle, Fette und einige Chemikalien.

Die Kehrseite der Medaille: TPU ist eine echte Zicke im 3D-Drucker. Das weiche, flexible Filament neigt dazu, sich im Extruder zu stauchen, zu verbiegen oder sich um das Förderritzel zu wickeln, besonders bei Bowden-Extrudern. Ein Direct-Drive-Extruder ist hier klar im Vorteil, und selbst dann muss der Filamentpfad sehr gut geführt sein, ohne große Lücken, in denen sich das Filament verfangen kann.

Gedruckt wird extrem langsam, oft mit nur 20-30 mm/s, um dem Material Zeit zu geben, sauber extrudiert zu werden. Ein beheiztes Druckbett ist nicht immer zwingend nötig, kann aber bei ca. 40-60°C die Haftung verbessern. Auch TPU ist hygroskopisch und sollte penibel trocken gelagert und vor dem Druck idealerweise getrocknet werden, da Feuchtigkeit zu massiven Problemen wie Blasenbildung, schlechter Schichthaftung und verstärktem Stringing führt. Überhänge und Brücken sind mit TPU eine echte Herausforderung, hier sind oft Stützstrukturen oder ein angepasstes Design nötig. Mittlerweile gibt es auch Highspeed TPU (z.B. Bambu TPU HF), das mit bis zu 150 mm/s gedruckt werden kann.

Varianten von TPU: Von weich bis zäh

Die Hauptvariante bei TPU ist die bereits erwähnte Shore-Härte. Härtere TPUs (z.B. 95A oder Shore D-Typen) sind tendenziell etwas einfacher zu drucken als sehr weiche Varianten (z.B. 85A und darunter). Einige Hersteller bieten auch TPU-Mischungen an, die beispielsweise eine verbesserte UV-Beständigkeit oder andere spezifische Eigenschaften aufweisen.

Tipp: Für den erfolgreichen TPU-Druck: Langsam drucken! Retraction minimieren oder sogar ganz ausschalten, um ein Verheddern im Extruder zu vermeiden (lieber etwas mehr Stringing in Kauf nehmen und nachbearbeiten). Filamentfluss eventuell leicht erhöhen. Und vor allem: Geduld haben und das Filament absolut trocken halten! Viele schwören darauf, die Filamentrolle während des Drucks aktiv zu beheizen/trocknen.

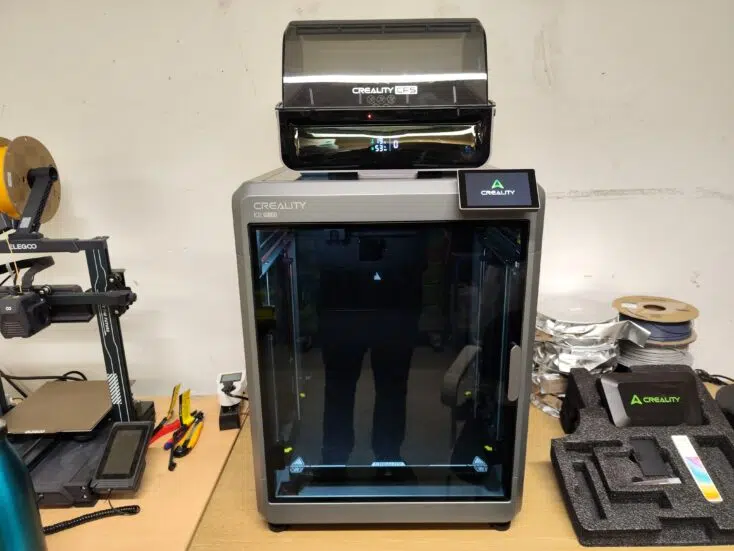

ABS & ASA: Die robusten Industrie-Klassiker (mit Tücken)

ABS/ASA: Auf einen Blick

| Material | ABS = Acrylnitril-Butadien-Styrol / ASA = Acrylnitril-Styrol-Acrylester |

| Eignung | Experten / Anspruchsvolle Anwendungen |

| Baustoffklasse | ABS: oft B2 (normal entflammbar) / ASA: Herstellerangaben prüfen |

| Drucktemperatur | ABS: 230°C – 260°C / ASA: 240°C – 270°C |

| Heizbett | ABS: 90°C – 110°C / ASA: 90°C – 120°C (unbedingt erforderlich!) |

| Druckgeschwindigkeit | 40 – 100 mm/s (realistisch: 50-80 mm/s, stark gehäuseabhängig) |

| Erweichungstemperatur | ABS: ca. 100-105°C / ASA: ca. 95-105°C (Glasübergangstemperatur) |

| Gehäuse notwendig? | Ja, unbedingt! Wegen Warping und gesundheitsschädlicher Dämpfe |

| Dichte | ABS: ca. 1,03 – 1,07 g/cm³ / ASA: ca. 1,07 g/cm³ |

| Volumenfluss | 6 – 15 mm³/s (Standard) |

| hygroskopisch | ja, moderat (ABS etwas mehr als ASA) |

| Lagerung | trocken, in Vakuumsack mit Silikagel |

| lebensmittelecht | nein, generell nicht für Lebensmittelkontakt empfohlen (Styrol-Ausdünstungen, etc.) |

ABS/ASA: Vor- & Nachteile

- hohe Festigkeit und Schlagzähigkeit

- gute Temperaturbeständigkeit

- ABS: mit Aceton glättbar (Dampfglättung)

- ASA: sehr hohe UV- und Witterungsbeständigkeit (das „Draußen-Filament“)

- gute mechanische Belastbarkeit

- starkes Warping und Schrumpfung (Gehäuse Pflicht!)

- gesundheitsschädliche Dämpfe beim Drucken (Lüftung/Filter!)

- anspruchsvoll zu drucken

- hygroskopisch

- schlechte Haftung auf kaltem Bett

- ASA: tendenziell teurer

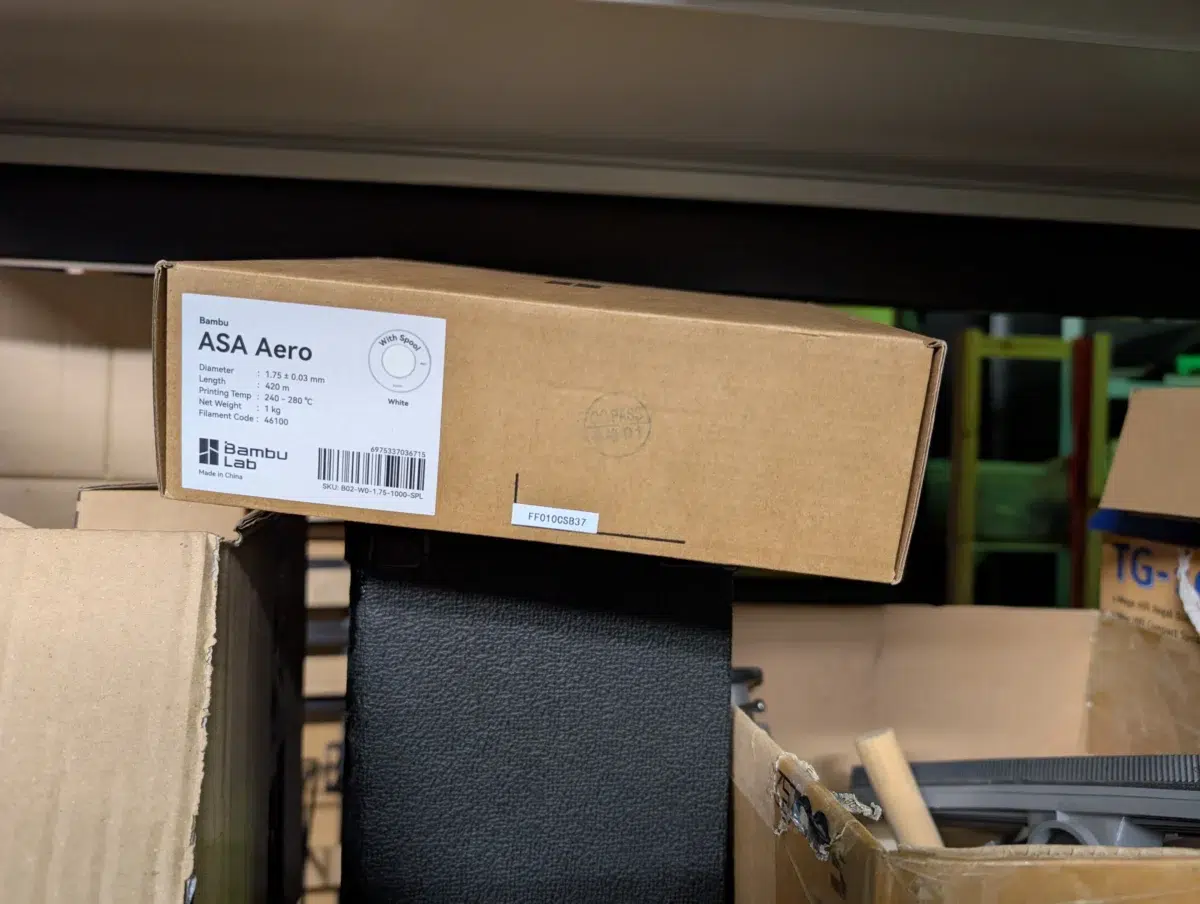

ABS & ASA: Für den harten Einsatz (wenn man sie bändigt)

ABS (Acrylnitril-Butadien-Styrol) ist einer der ältesten und bekanntesten Kunststoffe im 3D-Druck, bekannt von LEGO-Steinen oder Autoteilen. ASA (Acrylnitril-Styrol-Acrylester) ist eng mit ABS verwandt, wurde aber als dessen wetterfestere Alternative entwickelt. Beide Materialien sind für ihre hohe Festigkeit, Zähigkeit und Temperaturbeständigkeit (bis ca. 100°C) bekannt und eignen sich daher gut für stark beanspruchte Funktionsteile, Gehäuse für Elektronik oder Teile, die im Außenbereich eingesetzt werden sollen – hier hat ASA klar die Nase vorn.

Der größte Vorteil von ASA gegenüber ABS ist seine exzellente UV- und Witterungsbeständigkeit. Während ABS unter Sonneneinstrahlung mit der Zeit versprödet und vergilbt, behält ASA seine Eigenschaften und Farbe deutlich länger bei. Das macht ASA zur ersten Wahl für dauerhafte Outdoor-Anwendungen. ABS hingegen hat den Charme, dass sich seine Oberfläche mit Acetondampf glätten lässt, was zu sehr glatten, spritzgussähnlichen Oberflächen führen kann (Vorsicht, Aceton ist hochentzündlich und gesundheitsschädlich!).

Jetzt kommt das große Aber: Sowohl ABS als auch ASA sind echte Diven im 3D-Druck. Das Hauptproblem ist starkes Warping (Aufwölben der Ecken) und Schrumpfung während des Abkühlens. Ein geschlossenes und idealerweise beheiztes Gehäuse für den Drucker ist hier absolute Pflicht, um eine konstant hohe Umgebungstemperatur zu halten und Zugluft zu vermeiden. Ein stark beheiztes Druckbett (90-120°C) ist ebenfalls unerlässlich, oft in Kombination mit speziellen Haftvermittlern (ABS-Saft, spezielle Folien).

Ein weiterer, sehr wichtiger Punkt: Beim Drucken von ABS und ASA entstehen gesundheitsschädliche Dämpfe und unangenehme Gerüche (Styrol). Der Drucker sollte daher unbedingt in einem gut belüfteten Raum stehen und/oder mit einem Aktivkohlefilter-System ausgestattet sein. Auch diese Filamente sind hygroskopisch und sollten trocken gelagert werden.

Varianten von ABS/ASA: Verstärkt und optimiert

Wie bei anderen Filamenten gibt es auch hier z.B. mit Carbonfasern verstärkte Varianten (ABS-CF, ASA-CF) für noch höhere Steifigkeit. Einige Hersteller bieten auch „Low-Warp“ ABS- oder ASA-Typen an, die versuchen, die Probleme beim Druck etwas zu reduzieren, aber ein Gehäuse ist meist trotzdem ratsam.

Tipp: Für ABS/ASA-Druck: Unbedingt ein Gehäuse verwenden! Den Bauraum vorheizen lassen. Für bessere Haftung auf dem Druckbett einen „Brim“ oder „Raft“ im Slicer aktivieren. Gut lüften oder Filter verwenden! Bei Problemen mit der Schichthaftung die Gehäusetemperatur erhöhen oder die Lüftergeschwindigkeit für die Bauteilkühlung stark reduzieren oder ganz abschalten (außer bei Überhängen und Brücken).

PA, PP & Co.: Die Königsklasse für Spezialanwendungen

PA (Nylon) / PP (Polypropylen): Auf einen Blick

| Material | PA = Polyamid (Nylon) / PP = Polypropylen |

| Eignung | Experten / Industrielle Anwendungen |

| Baustoffklasse | oft B2 oder spezifische Klassifizierungen, Herstellerangaben prüfen |

| Drucktemperatur | PA: 250°C – 290°C (bis 300°C+ für CF-Varianten) / PP: 210°C – 240°C |

| Heizbett | PA: 80°C – 120°C (spezielle Haftmittel nötig!) / PP: 80°C – 110°C (extrem schwierige Haftung!) |

| Druckgeschwindigkeit | PA: 30 – 60 mm/s / PP: 20 – 50 mm/s |

| Erweichungstemperatur | PA: variiert stark nach Typ (PA6 ca. 220°C Schmelzpunkt, PA12 ca. 180°C), Glasübergangstemperatur oft 50-80°C / PP: ca. 130-160°C (Schmelzpunkt), Glasübergangstemperatur um -10°C |

| Gehäuse notwendig? | PA: sehr empfehlenswert (Warping, Trockenhaltung) / PP: empfehlenswert (Warping) |

| Dichte | PA: ca. 1,08 – 1,15 g/cm³ / PP: ca. 0,90 – 0,92 g/cm³ (sehr leicht!) |

| Volumenfluss | PA: 4 – 12 mm³/s (stark material- und düsenabhängig) / PP: 3 – 8 mm³/s |

| hygroskopisch | Extrem! (Muss ständig getrocknet werden) / PP: Sehr gering |

| Lagerung | PA: sofort nach Gebrauch vakuumieren mit viel Silikagel, vor jedem Druck trocknen! / PP: relativ unkritisch, aber trocken ist immer besser. |

| lebensmittelecht | PA: einige Typen ja, aber meist für Industrieanwendungen, Hersteller prüfen! / PP: viele Typen ja (bekannt von Lebensmittelverpackungen), aber Druckprozess beachten |

PA (Nylon) / PP (Polypropylen): Vor- & Nachteile

PA (Nylon):

- sehr hohe Festigkeit, Zähigkeit & Abriebfestigkeit

- gute Temperaturbeständigkeit

- selbstschmierende Eigenschaften (einige Typen)

- gute Chemikalienbeständigkeit

- extrem hygroskopisch (ständiges Trocknen nötig!)

- starkes Warping, spezielle Haftmittel erforderlich

- hohe Düsentemperaturen, oft gehärtete Düse (bei CF/GF Pflicht)

- kann beim Drucken riechen

PP (Polypropylen):

- exzellente Chemikalienbeständigkeit

- sehr gute Ermüdungsbeständigkeit (Scharniere!)

- geringe Dichte (sehr leicht)

- wasserabweisend, nicht hygroskopisch

- oft lebensmittelecht (Herstellerangaben!)

- extrem schwierige Druckbetthaftung

- starkes Warping

- geringe Steifigkeit (ohne Verstärkung)

- nicht UV-beständig (Standard-PP)

PA (Nylon) & PP (Polypropylen): Die Spezialisten für Profis

Willkommen in der Welt der technischen Filamente! Polyamid (besser bekannt als Nylon) und Polypropylen (PP) sind Materialien, die man eher im industriellen Bereich oder für sehr spezielle Anwendungen findet. Sie bieten einzigartige Eigenschaften, sind aber auch mit Abstand am schwierigsten zu drucken. Für den durchschnittlichen Heimanwender sind sie oft Overkill und zu frustrierend.

Nylon (PA): Der Unverwüstliche (wenn er trocken ist)

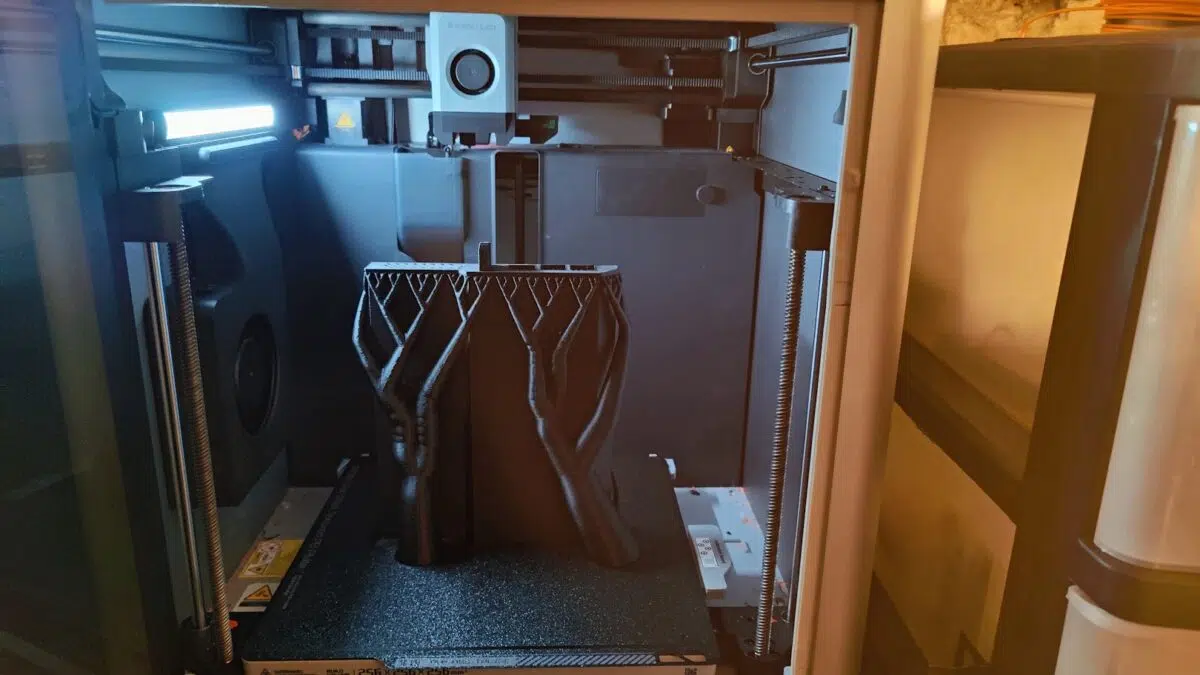

Nylon ist ein Oberbegriff für eine ganze Familie von Polyamiden (z.B. PA6, PA12, PA66). Es ist bekannt für seine außergewöhnliche mechanische Festigkeit, Zähigkeit, Abriebfestigkeit und gute Temperaturbeständigkeit. Viele Nylonsorten haben auch gute selbstschmierende Eigenschaften, was sie ideal für Zahnräder, Lager oder andere gleitende Teile macht. Mit Carbon- oder Glasfasern verstärkt (PA-CF/GF) wird es noch steifer und fester – dann ist aber eine gehärtete Stahldüse absolute Pflicht, da diese Filamente extrem abrasiv sind.

Das größte Problem bei Nylon: Es ist extrem hygroskopisch. Es saugt Feuchtigkeit aus der Luft wie ein Schwamm, und das oft schon innerhalb weniger Stunden. Feuchtes Nylon führt zu Blasenbildung, zischenden Geräuschen beim Druck, schlechter Schichthaftung und massiv verschlechterten mechanischen Eigenschaften. Nylon muss vor JEDEM Druck gründlich getrocknet werden (oft mehrere Stunden bei 70-80°C) und idealerweise aus einer Trockenbox gedruckt werden. Zudem neigt es stark zu Warping und erfordert hohe Druckbett-Temperaturen (80-120°C) und spezielle Haftvermittler (z.B. Magigoo PA, PVA-basierte Kleber, Pertinax-Platten). Ein Gehäuse ist sehr empfehlenswert.

Polypropylen (PP): Der chemikalienresistente Leichtfuß

PP ist bekannt von Lebensmittelverpackungen, Flaschenverschlüssen oder Filmscharnieren. Seine herausragendsten Eigenschaften sind die exzellente Chemikalienbeständigkeit (gegen viele Säuren, Laugen, Lösungsmittel) und eine sehr hohe Ermüdungsbeständigkeit, was es ideal für lebende Scharniere macht, die oft gebogen werden. Zudem ist es sehr leicht und nimmt praktisch keine Feuchtigkeit auf.

Der Haken: PP hat eine legendär schlechte Druckbetthaftung. Es haftet auf kaum einer gängigen Druckoberfläche. Die gängigste Methode ist der Druck auf eine spezielle PP-Folie oder sogar auf transparentes Verpackungsklebeband (das oft aus PP besteht). Auch PP neigt stark zu Warping, weshalb ein Gehäuse und ein beheiztes Druckbett (80-110°C) sinnvoll sind. Standard-PP ist nicht UV-beständig und kann im Freien schnell spröde werden.

Tipp: Für PA und PP: Stellt euch auf Experimente ein! Informiert euch sehr genau über die spezifischen Anforderungen des gewählten Materials. Für Nylon: Trocknen, trocknen, trocknen! Ohne geht gar nichts. Für PP: Die Druckbetthaftung ist die größte Hürde – recherchiert nach bewährten Methoden für euer Druckbett. Beide Materialien sind nichts für Anfänger oder schwache Nerven!

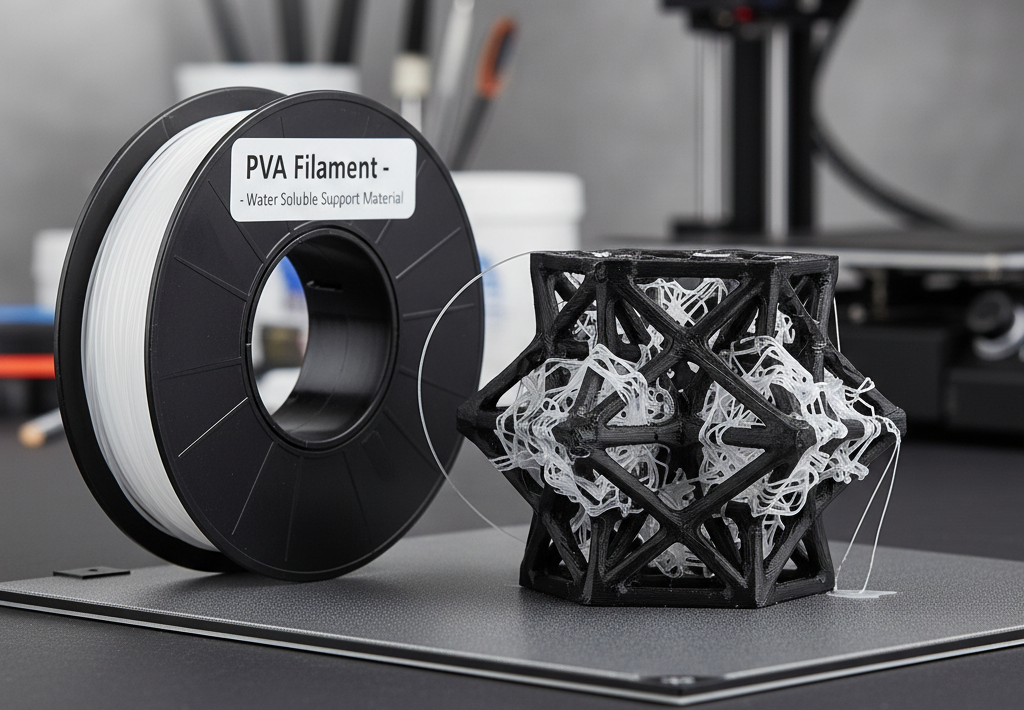

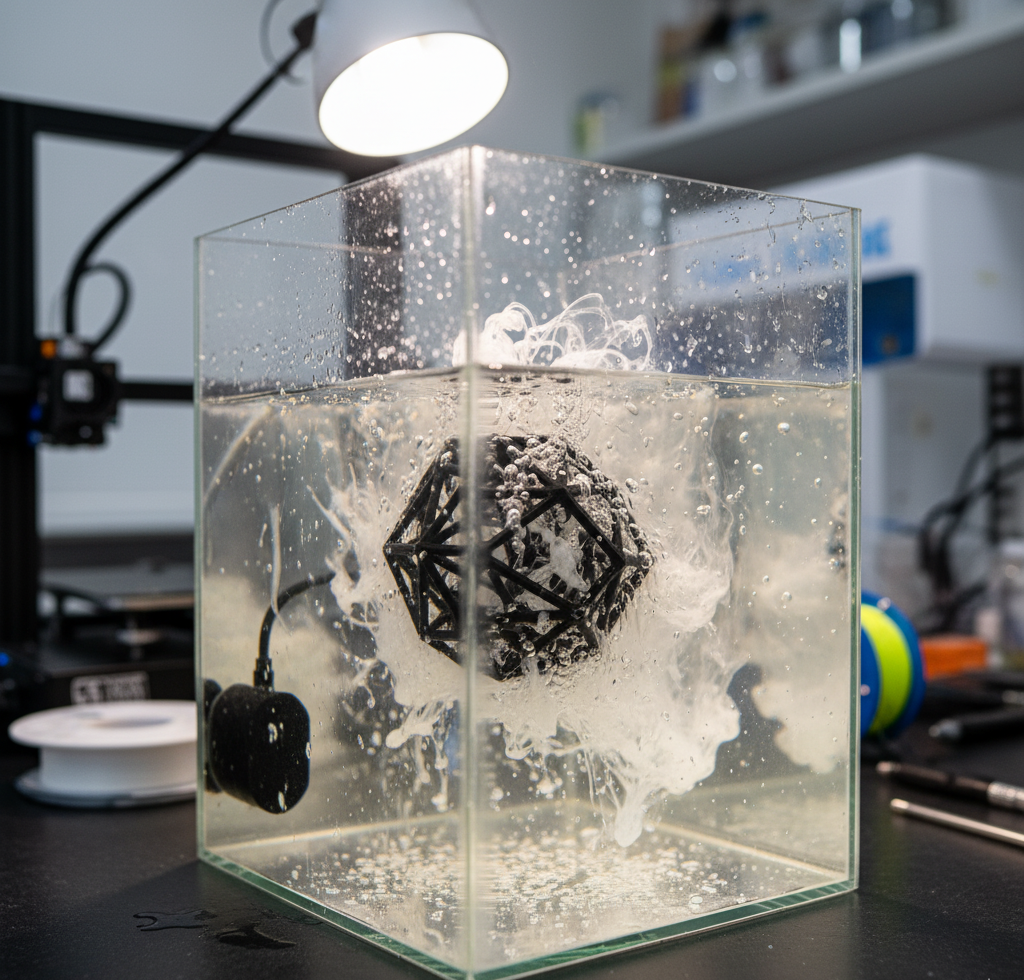

Lösliche Stützmaterialien: PVA & HIPS – Die Helfer für komplexe Geometrien

Manchmal braucht man für wirklich komplexe 3D-Drucke mit fiesen Überhängen oder filigranen Strukturen einfach eine helfende Hand – und zwar eine, die sich später quasi in Luft (oder besser gesagt Wasser oder Limonen) auflöst. Hier kommen lösliche Stützmaterialien ins Spiel, die meist einen Drucker mit Dual-Extruder (IDEX oder Werkzeugwechsler) voraussetzen.

PVA (Polyvinylalkohol): Auf einen Blick

| Material | PVA = Polyvinylalkohol |

| Eignung | Fortgeschrittene / Experten (Dual-Extruder nötig) |

| Baustoffklasse | Herstellerangaben prüfen, oft nicht explizit klassifiziert |

| Drucktemperatur | 185°C – 215°C |

| Heizbett | 45°C – 60°C (oft auf das Partner-Material abgestimmt) |

| Druckgeschwindigkeit | sehr langsam, 20 – 40 mm/s |

| Erweichungstemperatur | ca. 60-70°C (Tg), Zersetzung >200°C |

| Gehäuse notwendig? | nein, aber hilft bei der Trockenhaltung des Filaments |

| Dichte | ca. 1,19 – 1,30 g/cm³ |

| Volumenfluss | sehr niedrig, ca. 1 – 4 mm³/s |

| hygroskopisch | ja (extrem!) |

| Lagerung | unbedingt luftdicht mit viel Silikagel, am besten direkt aus Trockenbox drucken |

| lebensmittelecht | nein (als Supportmaterial nicht relevant) |

PVA: Vor- & Nachteile

- löst sich in normalem Leitungswasser auf

- ermöglicht sehr komplexe Geometrien

- hinterlässt saubere Oberflächen am Modell

- gute Haftung mit PLA und einigen PETGs

- extrem hygroskopisch (Druck-Diva!)

- benötigt Dual-Extruder-Drucker

- teuer

- langsame Druckgeschwindigkeit

- kann Düsen verstopfen, wenn feucht oder zu heiß

PVA: Der wasserlösliche Support-Spezialist

PVA ist der Star, wenn es darum geht, Stützstrukturen für PLA- und (manchmal) PETG-Drucke zu erstellen, die sich später einfach in Wasser auflösen lassen. Kein mühsames Wegbrechen, keine beschädigten Oberflächen – einfach das fertige Teil für ein paar Stunden oder über Nacht in ein Wasserbad legen, und das PVA verschwindet. Klingt traumhaft, oder?

Die Realität ist aber, dass PVA eine kleine Diva ist. Seine größte Schwäche ist die extreme Hygroskopie. Es zieht Wasser aus der Luft wie verrückt. Feuchtes PVA wird weich, gummiartig, lässt sich kaum noch drucken, führt zu Verstopfungen und Blasenbildung. Daher muss PVA absolut trocken gelagert werden, am besten in einer Trockenbox, aus der direkt gedruckt wird. Auch während des Drucks ist eine trockene Umgebung wichtig. Die Drucktemperaturen sind moderat, aber die Geschwindigkeit muss sehr niedrig gehalten werden. Aufgrund der Kosten und des Aufwands ist PVA eher etwas für spezielle Projekte, bei denen saubere Überhänge entscheidend sind.

Tipp: PVA immer nur für die notwendigen Interface-Layer (die Schichten direkt am Modell) verwenden und den Rest der Stützstruktur aus dem günstigeren Hauptmaterial drucken, wenn der Slicer das zulässt. Filament nach Gebrauch sofort wieder vakuumieren oder in die Trockenbox!

HIPS (High Impact Polystyrene): Der Limonen-Lösliche

HIPS: Auf einen Blick

| Material | HIPS = High Impact Polystyrene |

| Eignung | Fortgeschrittene / Experten (Dual-Extruder nötig) |

| Baustoffklasse | Herstellerangaben prüfen, oft B2 |

| Drucktemperatur | 220°C – 245°C (ähnlich ABS) |

| Heizbett | 90°C – 110°C (ähnlich ABS) |

| Druckgeschwindigkeit | 40 – 70 mm/s |

| Erweichungstemperatur | ca. 90-100°C (Tg) |

| Gehäuse notwendig? | ja, wie bei ABS (wegen Warping und Dämpfen) |

| Dichte | ca. 1,04 – 1,07 g/cm³ |

| Volumenfluss | 5 – 12 mm³/s |

| hygroskopisch | ja, moderat (ähnlich ABS) |

| Lagerung | trocken, in Vakuumsack mit Silikagel |

| lebensmittelecht | nein (als Supportmaterial nicht relevant, d-Limonen nicht lebensmittelecht) |

HIPS: Vor- & Nachteile

- löst sich in d-Limonen

- gute mechanische Eigenschaften (kann auch als Modellmaterial dienen)

- ähnliche Druckeigenschaften wie ABS (guter Partner)

- hinterlässt saubere Oberflächen am ABS-Modell

- benötigt d-Limonen zum Auflösen (spezielle Chemikalie)

- d-Limonen kann teuer sein und riecht stark

- druckt sich wie ABS (Warping, Dämpfe, Gehäuse nötig)

- benötigt Dual-Extruder-Drucker

HIPS: Der Support-Partner für ABS

HIPS ist der klassische lösliche Partner für ABS-Drucke. Es hat sehr ähnliche Drucktemperaturen und ein vergleichbares Verhalten beim Drucken (inklusive Warping-Neigung und Dämpfen), was die Abstimmung im Dual-Extruder-Druck erleichtert. Nach dem Druck wird das Bauteil in ein Bad aus d-Limonen gelegt, einer Chemikalie, die aus Zitrusschalen gewonnen wird. Das HIPS löst sich darin auf, während das ABS unversehrt bleibt.

Der Umgang mit d-Limonen erfordert etwas Vorsicht (Handschuhe, gut belüfteter Raum), und es ist nicht ganz günstig. HIPS selbst ist als Filament oft günstiger als PVA. Da HIPS auch als eigenständiges Material gute mechanische Eigenschaften hat (es ist ja „High Impact“), kann es theoretisch auch für Modelle verwendet werden, ist aber als reines Modellmaterial weniger verbreitet als ABS. Die Notwendigkeit eines Gehäuses und die Geruchsentwicklung beim Drucken sind die gleichen wie bei ABS.

Tipp: Genau wie bei PVA, HIPS möglichst nur für die Interface-Layer verwenden, um Material und Limonen zu sparen. Das d-Limonen-Bad kann mehrfach verwendet werden, bis es gesättigt ist.

PC (Polycarbonat): Die Königsklasse für robuste Teile (mit höchsten Ansprüchen)

PC: Auf einen Blick

| Material | PC = Polycarbonat |

| Eignung | Experten / Industrielle Anwendungen |

| Baustoffklasse | oft B1 oder V0 (schwer entflammbar/selbstverlöschend), Herstellerangaben prüfen! |

| Drucktemperatur | 260°C – 310°C (sehr hoch!) |

| Heizbett | 100°C – 130°C (unbedingt erforderlich!) |

| Druckgeschwindigkeit | langsam, 20 – 50 mm/s |

| Erweichungstemperatur | ca. 140-150°C (Tg), sehr hohe Formbeständigkeit |

| Gehäuse notwendig? | ja, unbedingt! Idealerweise beheizbarer Bauraum |

| Dichte | ca. 1,20 – 1,22 g/cm³ |

| Volumenfluss | 3 – 8 mm³/s (material- und düsenabhängig) |

| hygroskopisch | ja (sehr stark) |

| Lagerung | Extrem trocken! Sofort nach Gebrauch vakuumieren mit viel Silikagel, vor jedem Druck gründlich trocknen! |

| lebensmittelecht | Einige spezielle PC-Typen sind FDA-zugelassen, aber immer Herstellerzertifikate prüfen! Nicht typisch für 3D-Druck |

PC: Vor- & Nachteile

- extreme Festigkeit und Schlagzähigkeit

- sehr hohe Temperaturbeständigkeit

- hohe Klarheit (bei naturfarbenem PC)

- gute elektrische Isoliereigenschaften

- schwer entflammbar (viele Typen)

- extrem schwierig zu drucken

- sehr starkes Warping und Schrumpfung

- benötigt sehr hohe Düsen- und Betttemperaturen

- sehr hygroskopisch (ständiges Trocknen nötig)

- kann beim Drucken Dämpfe entwickeln

- teuer

PC: Der transparente Kraftprotz für extreme Anforderungen

Polycarbonat (PC) ist ein Material, das man von schusssicherem Glas, Visieren oder robusten Gehäusen kennt. Im 3D-Druck gilt es als eines der stabilsten und temperaturbeständigsten Materialien, die auf gängigeren FDM-Druckern (mit Upgrades) noch verarbeitet werden können. Wenn ABS/ASA nicht mehr ausreichen, kommt PC ins Spiel. Es bietet eine herausragende Festigkeit, extreme Schlagzähigkeit und hält Temperaturen bis ca. 135°C stand, ohne weich zu werden. Naturfarbenes PC kann zudem sehr klar gedruckt werden.

Der Haken: PC kann sehr schwierig zu drucken sein. Es ist extrem hygroskopisch und muss vor jedem Druck stundenlang bei hohen Temperaturen (oft >100°C) getrocknet werden. Es benötigt sehr hohe Düsentemperaturen (oft bis 300°C oder mehr) und ein sehr heißes Druckbett (110-130°C). Ein geschlossenes und idealerweise aktiv beheiztes Gehäuse ist unerlässlich, um das starke Warping und die Rissbildung durch Schrumpfung in den Griff zu bekommen. Die Bauteilkühlung muss meist komplett deaktiviert oder stark reduziert werden.

Aufgrund dieser Anforderungen sind viele Standard-Desktop-3D-Drucker nicht ohne Weiteres für PC geeignet. Es gibt auch PC-Blends (z.B. PC-ABS), die versuchen, die Druckbarkeit etwas zu erleichtern, oft aber auf Kosten der reinen PC-Eigenschaften.

Tipp: PC ist wirklich nur etwas für erfahrene Anwender mit entsprechend ausgerüsteten Druckern. Langsam drucken! Hohe Temperaturen sind der Schlüssel. Filamenttrocknung ist nicht optional, sondern Pflicht. Für die Haftung sind oft spezielle Oberflächen (z.B. PEI, BuildTak, Magigoo PC) und ein großer Brim nötig.

Spezial- & Ästhetik-Filamente: Für den besonderen Touch

Um den Guide hier nicht vollends ausufern zu lassen, reißen wir die folgenden Filamenttypen nur an: Neben den „Arbeitspferden“ gibt es eine riesige Auswahl an Filamenten, die vor allem für spezielle optische oder haptische Effekte entwickelt wurden. Sie basieren oft auf PLA oder PETG, sind aber mit verschiedenen Partikeln oder Zusätzen versehen. Dazu gehören u.a.:

- Metallgefüllte Filamente (Bronze-, Kupfer-, Messing-, Stahl-Fill etc.):

- Diese enthalten einen hohen Anteil an feinen Metallpartikeln. Die gedruckten Teile sind deutlich schwerer als reiner Kunststoff und fühlen sich kühler an. Nach dem Druck können sie oft geschliffen und poliert werden, um einen echten metallischen Glanz zu erzeugen. Achtung: Diese Filamente sind extrem abrasiv und verschleißen Standard-Messingdüsen sehr schnell! Eine gehärtete Stahldüse ist hier Pflicht.

- Keramikgefüllte Filamente:

- Ähnlich wie metallgefüllte Filamente, aber mit Keramikpartikeln für eine matte, steinähnliche Optik und Haptik. Auch hier ist mit erhöhtem Düsenverschleiß zu rechnen.

- Farbwechsel-Filamente (thermochrom / UV-reaktiv):

- Diese Filamente ändern ihre Farbe abhängig von der Temperatur (z.B. bei Berührung) oder bei Einwirkung von UV-Licht (Sonneneinstrahlung). Ein netter Effekt für Spielzeug oder Gimmicks.

- Leitfähige Filamente:

- Enthalten leitfähige Partikel (meist auf Kohlenstoffbasis) und ermöglichen den Druck einfacher elektrischer Leiterbahnen für Low-Power-Anwendungen wie Touch-Sensoren oder einfache LED-Schaltungen. Der Widerstand ist aber relativ hoch, also nicht für Leistungsanwendungen geeignet.

(Wood-PLA, Silk-PLA, Glow-in-the-Dark PLA wurden bereits im PLA-Abschnitt erwähnt und fallen ebenfalls in die Kategorie Spezial- & Ästhetik-Filamente.)

Recycelte Filamente (rPLA, rPETG & Co.): Nachhaltigkeit im 3D-Druck

Der Gedanke der Nachhaltigkeit soll auch vor dem 3D-Druck nicht halt machen. Immer mehr Hersteller bieten Filamente an, die aus recycelten Kunststoffen hergestellt werden, meist rPLA (recyceltes PLA) oder rPETG (recyceltes PETG). Diese werden oft aus Produktionsabfällen oder Post-Consumer-Abfällen gewonnen.

Der große Vorteil ist natürlich der ökologische Aspekt. Die Verwendung von recycelten Materialien reduziert den Bedarf an neuem Kunststoff und hilft, Abfall zu vermeiden. Oft sind diese Filamente auch etwas günstiger als Neuware.

Die Druckeigenschaften von recycelten Filamenten können manchmal leicht von denen fabrikneuer Filamente abweichen. Es kann zu geringfügigen Schwankungen in Farbe oder Durchmesser kommen, und die mechanischen Eigenschaften sind eventuell nicht ganz auf dem Niveau von „Virgin“-Material. Viele Hersteller haben diese Prozesse aber mittlerweile sehr gut im Griff und liefern eine konstant hohe Qualität.

Tipp: Recycelte Filamente sind eine tolle Option für Prototypen, weniger kritische Bauteile oder wenn der Umweltaspekt im Vordergrund steht. Es lohnt sich, Kundenbewertungen zu spezifischen Marken zu lesen, um ein Gefühl für die Qualität zu bekommen.

Fazit: PLA für den Alltag, der Rest für Abenteuer!

Puh, einmal tief durchatmen! Das war eine ganze Menge Input, schon klar. Aber wenn ihr bis hierhin durchgehalten habt, dann seid ihr jetzt bestens gerüstet, um für jedes Projekt das passende Material auszuwählen.

Die wichtigste Erkenntnis aus diesem Guide ist eigentlich ganz einfach: Seht die verschiedenen Filamente als Werkzeuge in eurem Werkzeugkasten. Ihr würdet ja auch keinen Nagel mit einem Schraubenzieher in die Wand hauen, oder? Genauso ist es hier: PLA für schnelle (Deko-)Drucke, PETG für robuste Funktionsteile, TPU für alles, was flexibel sein muss, ASA für den harten Außeneinsatz und PC (in all seinen Mixturen), wenn es extrem stabil und professionell sein soll.

Für über 90% aller Projekte werdet ihr wahrscheinlich mit PLA und PETG bestens zurechtkommen. Das sind die absoluten Arbeitspferde. Habt keine Angst, auch mal die „Königsklasse“ wie Nylon oder PC auszuprobieren, aber seid euch bewusst, dass hier oft Geduld und ein gut ausgestatteter Drucker gefragt sind. Der beste Lehrer ist am Ende immer die eigene Erfahrung (und der eine oder andere Fehldruck, das gehört dazu!).

Jetzt seid aber ihr dran! Welches ist euer absolutes Lieblingsfilament und warum? Welches Material hat euch schon mal zur Verzweiflung getrieben? Und habt ihr vielleicht einen Geheimtipp, der in dieser Liste noch fehlt? Haut eure Erfahrungen, Fragen und Tipps in die Kommentare – lasst uns gemeinsam den perfekten Druck finden. 🙂

Sortierung: Neueste | Älteste

Kommentare (17)